¿Qué es mejor para medir: un escáner de barrido láser o un escáner de fotogrametría de luz estructurada?.

De acuerdo al sapo, la pedrada, dice el dicho…

Actualmente, la forma de medir piezas en la magnitud dimensional, mediante sistemas de no contacto de visión o con barrido láser, han revolucionado la forma de obtener información relevante que ayuda a corregir, modificar o mejorar sistemas de producción de diversos tipos de piezas, de mejor forma y más rápido que procesos de medición tradicional punto a punto de contacto.

Las soluciones de medición por escaneo son ideales por la portabilidad que tienen para la industria automotriz, aeronáutica, metalmecánica o de electrodomésticos, ya que no solo miden pocos puntos de la pieza, sino que acumulan millones de puntos que reproducen fielmente la pieza escaneada.

Cada vez las formas de diversos tipos de piezas, tienen combinación de geométricas básica y formas curvas o amorfas, que dificultan medirlas con dispositivos de medición manuales.

Pero los escáneres son más útiles, ya que recaban miles de puntos por segundo que permiten en su propio software graficar con exactitud la duplicación virtual de una pieza y salvarlo en un archivo de mallas o .stl

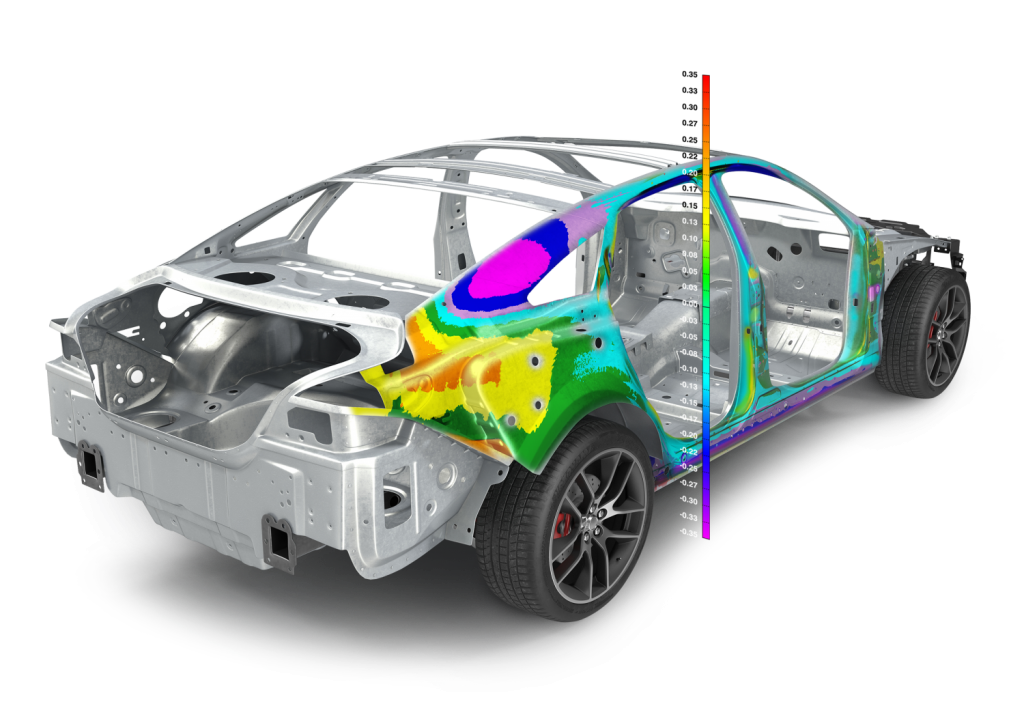

Con ese archivo se puede obtener dimensiones directamente o mediante otro software como Polyworks se puede comparar contra su modelo CAD de diseño y obtener las diferencias geométricas con tolerancias y su representación por diferencias de colores.

La gran ventaja de los escaneos es que el archivo de mallas contiene la información de la pieza real medida, y si es necesario se puede modificar el reporte, agregar puntos de control, reevaluar otros datos, obtener cross-section, ver colorimetría y muchas más opciones que los equipos de contacto no pueden, porque solo ofrecen la información que palparon en su momento y querer más implica volver a medir toda la pieza.

Los escáneres de barrido láser (Trimos ScanSurf) pueden ser de luz azul o roja, y tienen capacidad de generar hasta 384,000 puntos por segundo, grabando puntos de rebote, permitiendo al láser medir la distancia desde el escáner hacia la pieza y enviando la información de coordenadas X, Y, Z al software para ir duplicando la pieza en una nube de puntos, la cual al finalizar es transformada matemáticamente en una malla poligonal (que es el proceso de conexión por líneas de cada 3 puntos contiguos, formando triángulos continuos).

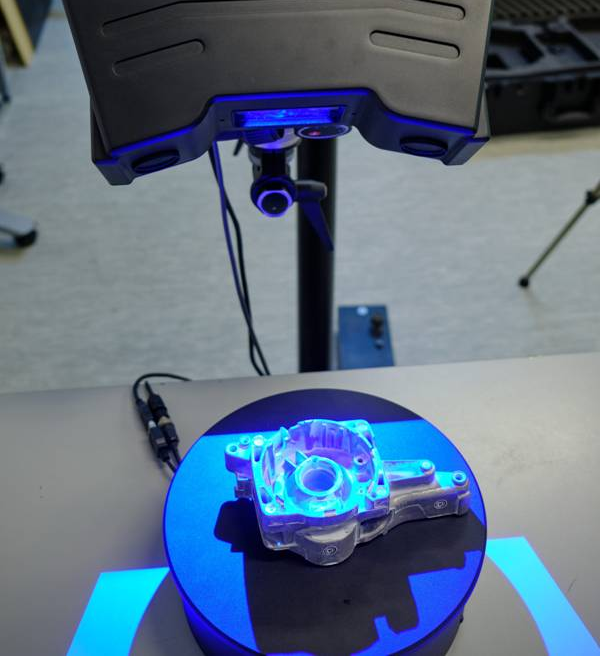

Los escáneres de fotogrametría de luz azul estructurada, usan dos cámaras para fotografiar un patrón de luz proveniente de un proyector de alta luminosidad que emite una imagen de rayas sobre la pieza y va moviéndose ese patrón a intervalos regulares sincronizado con las obturaciones de las cámaras.

Después el software se encarga de unificar automáticamente todas las imágenes respecto a referencias codificadas, para triangular la posición de referencia de todas las imágenes y convirtiendo cada pixel en puntos de coordenadas X, Y, Z para que el software duplique la imagen que visualiza con una alta exactitud, esos puntos al finalizar es transformada a malla poligonal.

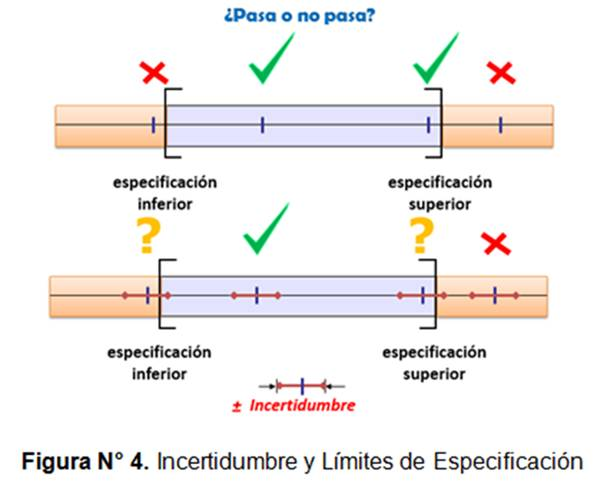

Ahora bien, la exactitud en volumen de cada equipo está descrita en el error volumétrico de su especificación técnica y de acuerdo al protocolo de calibración de la norma internacional VDI/VDE 2634 y la norma ISO10360-8

Los de barridos láser, por ejemplo, comienzan en exactitudes volumétricas de:

u3 = 0.015 + 0.035 L, mm, (L en m), es decir que en un metro cúbico máximo se tendrá un error en volumen de 0.050 mm,

Su gran impacto es por la gran velocidad a la que miden, lo que los hace ideales para muchas aplicaciones de control de calidad o ingeniería inversa.

Los de fotogrametría de luz estructurada azul, tienen exactitudes desde 0.006 mm, y de forma estándar dan errores menores a 0.010 mm en algunos otros modelos.

Aunque su campo de medición es más pequeño y el proceso de medición tarda más que los escáneres de barrido láser, pero aseguran mayor exactitud

La lucha constante entre exactitud vs. velocidad de medición.

Por lo que si se tiene piezas de estampado metálico, piezas de plástico, piezas grandes de construcción, piezas de aeronáutica, sus tolerancias regularmente son mayores a 0.15 mm, la mejor solución son los escáneres láser de barrido como los ofrecidos por Trimos.

Pero la mayoría de los escáneres ya no son viables para tolerancias más bajas de 0.030 mm, en ese punto es más recomendable usar una CMM u otros equipos de medición de contacto como los ofrecidos por Werth Messtechnik y dispositivos de palpado.

No te compliques, tenemos la solución a tus necesidades, nosotros realizamos este servicio acreditado.